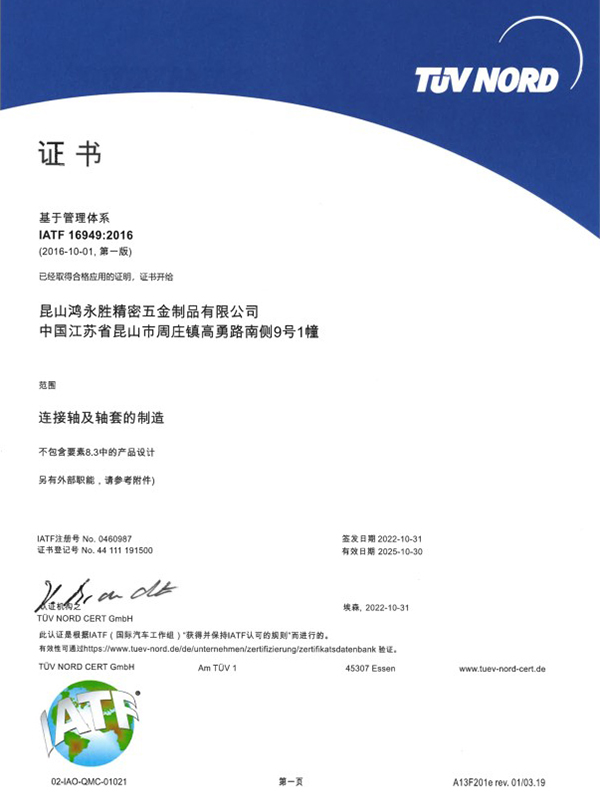

Compania a obținut două certificate de management al sistemului calității ISO9001:2015 și IATF16949:2016.

În prezent, compania a fost pentru Japonia, Suedia, Statele Unite ale Americii, Singapore, Malaezia, Hong Kong și Pearl River Delta și mulți alți clienți pentru a furniza servicii, acum principalii clienți sunt: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), automobilul suedez VOVOL, etc., toate investițiile în active fixe de peste 30 de milioane de dolari, bun venit prieteni din toate categoriile sociale la fabrică pentru a vizita, studia, consulta și vin! Salutăm prietenii din toate categoriile sociale să ne viziteze fabrica, să investigheze, să se consulte și să vină la noi pentru prelucrarea probelor.

Așteptăm cu nerăbdare să stabilim un parteneriat de afaceri bun cu dumneavoastră, cu încredere reciprocă și reciprocitate!

-

{articol item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

Cum se controlează toleranțele dimensionale în timpul procesului de fabricație a șuruburilor nestandard?

Controlul toleranțelor dimensionale în timpul procesului de fabricație a șuruburilor non-standard este un pas cheie pentru a asigura calitatea și funcționalitatea produsului. Următoarele sunt răspunsuri detaliate la mai multe aspecte cheie:

Tehnologie de prelucrare de precizie: Fabricarea șuruburi non-standard utilizează de obicei tehnologia de prelucrare de precizie, cum ar fi strungurile cu control numeric (CNC), polizoarele de precizie sau tăierea sârmei etc., pentru a obține un control dimensional de înaltă precizie. Aceste tehnologii permit controlul precis al dimensiunilor critice, cum ar fi diametrul șurubului, lungimea, distanța dintre filete etc., pentru a îndeplini cerințele specifice de toleranță.

Selectarea și prelucrarea materialului: Selectarea materialului adecvat este esențială pentru controlul toleranțelor dimensionale, deoarece rata de întărire, coeficientul de dilatare termică și rata de contracție a diferitelor materiale pot afecta stabilitatea dimensională a produsului final. Procesul de tratare termică a materialelor, cum ar fi recoacerea, normalizarea sau călirea, poate îmbunătăți proprietățile de prelucrare ale materialelor și poate reduce deformarea în timpul procesării.

Proiectarea matriței: pentru șuruburile non-standard fabricate prin procese de captare la rece sau la cald, precizia de proiectare a matriței afectează direct toleranța dimensională a produsului. Utilizarea echipamentelor de fabricare a matriței de înaltă precizie și a standardelor stricte de acceptare a matriței poate asigura acuratețea dimensională a matriței, îmbunătățind astfel consistența dimensională a șuruburilor nestandard.

Sistem de detectare și feedback online: în timpul procesului de producție, detectarea online în timp real poate detecta în timp abaterile dimensionale și poate ajusta rapid parametrii de procesare pentru a menține toleranțele dimensionale. Sistemele automate de control al calității, cum ar fi mașinile cu ajustări automate de feedback, pot reduce impactul factorilor umani asupra controlului dimensional.

Optimizarea parametrilor procesului: Prin optimizarea parametrilor procesului de prelucrare, cum ar fi viteza de tăiere, viteza de avans, utilizarea lichidului de răcire etc., abaterile dimensionale în timpul procesării pot fi reduse. Pentru prelucrarea filetului, selectarea sculei și unghiului sculei adecvate și optimizarea traseului de tăiere sunt măsuri importante pentru controlul toleranțelor dimensionale.

Controlul mediului: Controlul temperaturii și umidității mediului de producție este esențial pentru menținerea stabilității termice a materialelor și a echipamentelor de procesare, care afectează direct controlul toleranțelor dimensionale. Fluctuațiile de temperatură pot cauza dilatarea sau contracția termică a materialelor și mașinilor, afectând precizia prelucrării.

Sistem de management al calității: implementați sisteme stricte de management al calității, cum ar fi ISO 9001 etc., pentru a vă asigura că întregul proces de producție îndeplinește standardele de calitate prescrise. Auditurile regulate de calitate și un proces de îmbunătățire continuă pot ajuta la identificarea și rezolvarea problemelor care afectează toleranțele dimensionale.

Prin aplicarea cuprinzătoare a măsurilor de mai sus, toleranțele dimensionale în procesul de fabricație a șuruburilor non-standard pot fi controlate eficient pentru a se asigura că calitatea produsului îndeplinește cerințele stricte ale clienților și aplicațiilor.

Cum să proiectați pentru a îmbunătăți performanța de autoblocare a șuruburilor non-standard?

Îmbunătățirea performanței de autoblocare a șuruburi non-standard este cheia pentru a ne asigura că acestea rămân etanșe în condiții de vibrații sau de încărcare dinamică. Mai jos este o explicație detaliată a mai multor strategii cheie de proiectare:

Optimizarea designului filetului: Filetul este partea centrală a performanței de autoblocare a șurubului. Prin optimizarea geometriei filetului, performanța de autoblocare poate fi îmbunătățită semnificativ. De exemplu, creșterea unghiului de spirală al filetului poate reduce tendința șurubului de a se rotește în timpul strângerii, îmbunătățind astfel performanța de autoblocare. În plus, utilizarea de filete cu formă specială, cum ar fi Torx® sau Splines, poate oferi o zonă de contact de frecare mai mare și poate îmbunătăți efectul de autoblocare.

Selectarea materialului și tratarea suprafeței: coeficientul de frecare al materialului afectează direct performanța de autoblocare a șurubului. Alegerea materialelor cu un coeficient de frecare ridicat, precum anumite aliaje sau oțel inoxidabil cu suprafețe tratate special, poate crește frecarea dintre șurub și piuliță sau orificiu. În plus, tehnicile de tratare a suprafeței, cum ar fi fosfatarea, nitrurarea sau acoperirile (cum ar fi acoperirea cu nailon) pot crește și mai mult coeficientul de frecare al firului, îmbunătățind astfel performanța de autoblocare.

Îmbunătățirea designului capului: Designul capului șurubului are, de asemenea, un impact important asupra performanței de autoblocare. Proiectarea unor forme speciale de cap, cum ar fi capete cu texturi sau caneluri anti-alunecare, poate crește frecarea dintre cap și unealtă, poate reduce alunecarea în timpul procesului de strângere și poate îmbunătăți performanța de autoblocare.

Design anti-slăbire al sistemului de antrenare: Utilizarea unui sistem de antrenare cu proprietăți anti-slăbire, cum ar fi caneluri anti-slăbire sau capete de antrenare cu formă specială, poate îmbunătăți performanța de autoblocare a sistemului de prindere. Aceste modele împiedică slăbirea șuruburilor din cauza vibrațiilor după strângere.

Inovație de proiectare structurală: Proiectarea structurilor speciale pe partea filetată a șurubului, cum ar fi canelurile spiralate sau canelurile, poate crește aria de contact dintre filet și partea de împerechere și poate îmbunătăți performanța de autoblocare. Aceste modele structurale pot reduce tendința șuruburilor de a se roti atunci când sunt strânse.

Tratament termic și proprietăți mecanice: Tratamentul termic adecvat poate îmbunătăți duritatea și rezistența materialului șurubului, îmbunătățind astfel performanța de autoblocare. De exemplu, tratamentele de călire și revenire pot îmbunătăți rezistența la uzură și rezistența la deformare a șuruburilor, ceea ce este crucial pentru îmbunătățirea performanței de autoblocare.

Controlul precis al preîncărcării: Controlul preîncărcării adecvate este esențial pentru performanța autoblocantei. Prea strâns sau prea slăbit poate duce la slăbirea șuruburilor. Prin controlul precis al forței de pre-strângere, se poate asigura stabilitatea șurubului în starea strânsă.

Prin aplicarea cuprinzătoare a strategiilor de proiectare de mai sus, performanța de autoblocare a șuruburilor non-standard poate fi îmbunătățită semnificativ pentru a asigura fiabilitatea și siguranța acestora în diferite medii de aplicare.