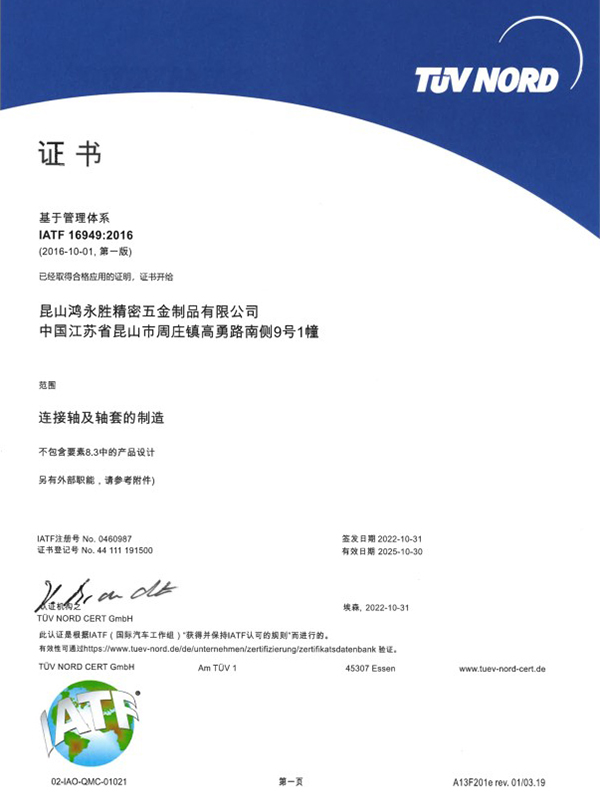

Compania a obținut două certificate de management al sistemului calității ISO9001:2015 și IATF16949:2016.

În prezent, compania a fost pentru Japonia, Suedia, Statele Unite ale Americii, Singapore, Malaezia, Hong Kong și Pearl River Delta și mulți alți clienți pentru a furniza servicii, acum principalii clienți sunt: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), automobilul suedez VOVOL, etc., toate investițiile în active fixe de peste 30 de milioane de dolari, bun venit prieteni din toate categoriile sociale la fabrică pentru a vizita, studia, consulta și vin! Salutăm prietenii din toate categoriile sociale să ne viziteze fabrica, să investigheze, să se consulte și să vină la noi pentru prelucrarea probelor.

Așteptăm cu nerăbdare să stabilim un parteneriat de afaceri bun cu dumneavoastră, cu încredere reciprocă și reciprocitate!

-

{articol item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

Ce aspecte sunt incluse în testarea și certificarea știfturilor non-standard?

Testarea și certificarea știfturilor non-standard este un pas important în asigurarea faptului că acestea îndeplinesc cerințele specifice de aplicare și standardele de siguranță. Mai jos sunt descrieri detaliate ale mai multor aspecte importante de testare și certificare, citând rezultate relevante de căutare:

Testarea performanței mecanice: Testarea performanței mecanice este cheia pentru evaluarea capacității portante și a durabilității știfturilor nestandard. Aceasta include testarea la tracțiune, testarea durității, testarea sarcinii de probă etc. De exemplu, testul de încărcare de garanție este de a verifica sarcina finală pe care o pot suporta produsele filetate fără deformare plastică semnificativă. Aceste teste asigură că știfturile vor rezista la solicitările mecanice așteptate în aplicații practice.

Analiza compozitiei chimice: Pentru stud non-standard materialelor, analiza compoziției chimice este necesară pentru a verifica dacă îndeplinește specificațiile prestabilite ale aliajului și cerințele de performanță. Acest lucru este esențial pentru rezistența la coroziune, rezistență și alte proprietăți cheie de performanță.

Testarea preciziei filetului: Precizia filetului este esențială pentru funcționalitatea știfturilor non-standard. Testarea include de obicei măsurători ale diametrului, pasului și formei filetului pentru a se asigura că se va angaja corect cu piulița sau dispozitivul de fixare corespunzătoare. Clasa de toleranță a firelor trebuie să respecte standardele specifice, așa cum este descris în GB/T 3103.1-2002.

Testare de adecvare pentru mediu: Știfturile nestandard ar putea fi nevoite să funcționeze în condiții de mediu specifice, cum ar fi umiditate ridicată, temperatură ridicată sau medii corozive chimic. Prin urmare, teste de adecvare a mediului, cum ar fi testele de pulverizare cu sare, teste de ciclu de temperatură, etc. sunt efectuate pentru a evalua performanța și durabilitatea acestora în aceste condiții.

Testarea de oboseală: Testarea de oboseală este utilizată pentru a simula performanța știfturilor în condiții repetate de încărcare și descărcare, ceea ce este important pentru prezicerea duratei de viață a știfturilor și prevenirea defecțiunii prin oboseală.

Condiții tehnice generale pentru elemente de fixare: Conform standardelor precum GB/T 16938-2008, știfturile non-standard trebuie să îndeplinească condițiile tehnice generale pentru șuruburi, șuruburi, știfturi și piulițe, inclusiv dimensiuni, toleranțe, cerințe de filet etc.

Certificarea calității: Procesul de fabricație al știfturilor non-standard poate fi necesar să urmeze o certificare specifică a sistemului de management al calității, cum ar fi ISO 9001 sau standarde de calitate specifice industriei, cum ar fi GJB9001C-2017 (Standard militar național). Aceste certificări asigură că procesul de producție și calitatea finală a produsului respectă standardele internaționale sau industriale.

Testare de siguranță: Testarea de siguranță include evaluarea capacității portante și a siguranței știfturilor non-standard în condiții extreme, cum ar fi testul de sarcină pe pană, care examinează performanța șuruburilor la sarcini specifice pentru a se asigura că defecțiunile neașteptate nu vor apărea în aplicațiile reale. . .

Conformitate cu standardele de produs: știfturile non-standard trebuie să respecte standardele relevante ale produselor, cum ar fi GB/T 3098.1-2010, etc. Aceste standarde stipulează cerințele de performanță mecanică ale elementelor de fixare.

Prin testarea și certificarea de mai sus, producătorii de știfturi non-standard se pot asigura că produsele lor nu numai că îndeplinesc cerințele specifice de aplicare, ci și respectă standardele de siguranță și calitate din industrie, oferind utilizatorilor produse fiabile și sigure.

Cum să echilibrați costul și performanța personalizării non-standard a știftului?

Echilibrarea costurilor și performanței știfturilor personalizate este un aspect important în procesul de fabricație. Iată câteva puncte cheie pentru găsirea unui echilibru între eficiența costurilor și îndeplinirea cerințelor de performanță:

Analiza cererii: În timpul etapei de proiectare, desfășurați o comunicare aprofundată cu clienții pentru a clarifica scenariile specifice de aplicare și cerințele de performanță ale știfturilor nestandard. Acest lucru ajută la evitarea suprainginerării, reducând astfel costurile inutile.

Selectarea materialului: În funcție de mediul de utilizare și cerințele mecanice ale știftului, selectați materiale rentabile. De exemplu, pentru aplicații generale, puteți alege materiale standard din oțel carbon, în timp ce pentru aplicațiile cu cerințe mai mari de rezistență la coroziune, poate doriți să alegeți oțel inoxidabil.

Optimizarea designului: Prin proiectarea asistată de computer (CAD) și analiza de simulare, geometria și dimensiunea știfturilor sunt optimizate pentru a le crește capacitatea portantă, reducând în același timp utilizarea materialului.

Proces de producție: Alegeți procesele de producție adecvate, cum ar fi captarea la rece, prelucrarea sau metalurgia pulberilor, etc. Aceste procese pot controla costurile în timp ce îndeplinesc cerințele de performanță.

Producția de masă: producția de masă poate reduce costul pe unitate de produs. Prin optimizarea procesului de producție și îmbunătățirea nivelului de automatizare, costurile cu forța de muncă pot fi reduse și eficiența producției poate fi îmbunătățită.

Managementul lanțului de aprovizionare: Prin stabilirea de relații de cooperare pe termen lung cu furnizori de încredere, costurile cu materiile prime pot fi reduse și pot fi asigurate calitatea și stabilitatea aprovizionării cu materii prime.

Controlul calității: Investiția în procese precise de control al calității poate reduce reprelucrarea și deșeurile, reducând astfel costurile de producție.

Testarea performanței: Efectuați testele de performanță necesare în timpul procesului de proiectare și producție pentru a vă asigura că știfturile non-standard utilizează cele mai puține materiale și cel mai simplu proces, fără a sacrifica performanța.

Îmbunătățirea continuă: Prin îmbunătățirea continuă și adoptarea de noi tehnologii, eficiența producției poate fi îmbunătățită și costurile reduse, menținând sau îmbunătățind în același timp performanța produsului.

Feedback-ul clienților: acordați atenție feedback-ului clienților și ajustați designul produsului și procesele de producție în funcție de nevoile pieței și ale clienților pentru a obține cel mai bun echilibru între cost și performanță.

Costul ciclului de viață: luați în considerare costul ciclului de viață complet al crampoane non-standard , inclusiv instalarea, întreținerea și înlocuirea etc., pentru a asigura o rentabilitate maximă pe tot parcursul ciclului de viață al produsului.

Prin măsurile de mai sus, producătorii pot controla eficient costurile și pot oferi clienților produse eficiente din punct de vedere al costurilor, fără a sacrifica performanța știfturilor non-standard.