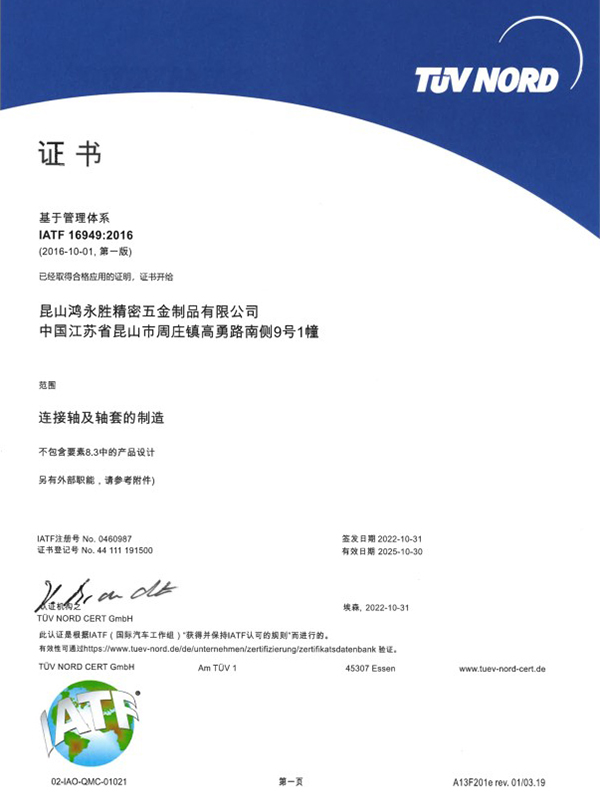

Compania a obținut două certificate de management al sistemului calității ISO9001:2015 și IATF16949:2016.

În prezent, compania a fost pentru Japonia, Suedia, Statele Unite ale Americii, Singapore, Malaezia, Hong Kong și Pearl River Delta și mulți alți clienți pentru a furniza servicii, acum principalii clienți sunt: Japan Sharp (SHARP), Japan SMC, Japonia Panasonic (Panasonic), automobilul suedez VOVOL, etc., toate investițiile în active fixe de peste 30 de milioane de dolari, bun venit prieteni din toate categoriile sociale la fabrică pentru a vizita, studia, consulta și vin! Salutăm prietenii din toate categoriile sociale să ne viziteze fabrica, să investigheze, să se consulte și să vină la noi pentru prelucrarea probelor.

Așteptăm cu nerăbdare să stabilim un parteneriat de afaceri bun cu dumneavoastră, cu încredere reciprocă și reciprocitate!

-

{articol item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

- {/article}

Ce tratament de continuare este necesar pentru șuruburile de sudură după sudare?

Șuruburile de sudură pot necesita o serie de tratamente ulterioare după sudare pentru a se asigura că performanța îmbinării sudate îndeplinește cerințele specifice aplicației. Iată câțiva pași obișnuiți de post-procesare:

Tratament termic (reducerea tensiunilor): Procesul de sudare creează tensiuni reziduale în sudura care pot provoca deformari sau fisuri. Tratamentul termic este o metodă comună utilizată pentru eliminarea sau reducerea acestor tensiuni. De obicei, sudura este încălzită lent la o temperatură adecvată (sub temperatura critică a materialului), menținută pentru o perioadă de timp și apoi răcită lent. Acest proces ajută la rearanjarea structurii zăbrelei și la reducerea tensiunii interne, îmbunătățind astfel stabilitatea dimensională a sudurii și prevenind fisurarea.

Testare nedistructivă (NDT): După șuruburi de sudură sunt sudate, testarea nedistructivă este un pas cheie pentru asigurarea calității sudurii. Tehnologiile de testare nedistructivă, cum ar fi testarea cu ultrasunete (UT), testarea radiografică (RT), testarea cu particule magnetice (MT) sau testarea penetranților (PT) pot detecta defecte interne și de suprafață în îmbinările sudate, cum ar fi fisurile, porii, incluziunile și lipsa. de fuziune, etc. Fiecare dintre aceste metode de inspecție are avantaje, iar alegerea depinde de materialul și grosimea sudurii și de sensibilitatea de inspecție necesară.

Curățarea suprafețelor: Zgura de sudură, oxizii și zgura generate de sudare trebuie îndepărtate complet pentru a preveni coroziunea și pentru a îmbunătăți calitatea aspectului sudurii. Acest lucru se realizează de obicei prin metode mecanice, cum ar fi șlefuirea, sablare sau utilizarea agenților de curățare chimici. Curățarea suprafețelor ajută, de asemenea, la aderența straturilor ulterioare și îmbunătățește protecția împotriva coroziunii.

Protecția acoperirii: Pentru a preveni coroziunea în zona sudată, șurubul de sudură și zona sa sudată ar putea trebui să fie acoperite cu un strat anticoroziv. Acoperirea poate fi vopsea, acoperire cu pulbere, acoperire prin pulverizare termică sau acoperire prin galvanizare, etc. Alegerea acoperirii depinde de condițiile de lucru ale sudurii și de nivelul așteptat de rezistență la coroziune. Acoperirea poate nu numai să izoleze mediile corozive, ci și să îmbunătățească rezistența la uzură și estetica sudurii.

Inspecție dimensională: sudura poate fi deformată în timpul procesului de sudare, ducând la modificări dimensionale. Prin urmare, este foarte important să verificați dimensiunea cuielor de sudură după sudare pentru a vă asigura că acestea îndeplinesc cerințele de proiectare. Inspecțiile dimensionale includ în mod obișnuit măsurători ale diametrului știftului de sudură, lungimii și mărimii filetului, care pot fi efectuate folosind instrumente precum șublere, microreguli sau o mașină de măsurare a coordonatelor.

Testarea performanței: Testarea performanței mecanice a îmbinărilor sudate este un mijloc important de a evalua capacitatea portantă și durabilitatea acestora. Testele obișnuite de performanță includ testarea la tracțiune, testarea durității și testarea la impact. Testarea la tracțiune poate evalua rezistența și ductilitatea îmbinărilor sudate; testarea durității poate evalua rapid gradul de întărire al zonei sudate; iar testarea la impact poate fi utilizată pentru a evalua duritatea îmbinărilor sudate în condiții de temperatură scăzută.

Aceste etape ulterioare de prelucrare sunt esențiale pentru asigurarea calității și performanței îmbinărilor sudate, ajutând la îmbunătățirea fiabilității și siguranței structurilor sudate cu știfturi.

Ce efect are sudarea șuruburilor de sudură asupra metalului de bază?

Impactul surub de sudura sudarea pe metalul de bază are mai multe fațete, iar aceste efecte pot produce modificări semnificative în proprietățile metalului de bază. Următoarele sunt câteva puncte importante de impact, fiecare dintre acestea fiind explicat în detaliu:

Formarea zonei afectate de căldură (HAZ): În timpul procesului de sudare, metalul de bază va suferi cicluri termice sub acțiunea căldurii, provocând modificări în microstructura și proprietățile mecanice ale zonei din apropierea sudurii (adică, zona afectată de căldură). ). În zona afectată de căldură, materialul poate suferi procese precum recristalizare, întărire prin călire sau recoacere, care pot cauza o creștere sau scădere a durității, afectând duritatea și ductilitatea materialului. Controlul parametrilor de sudare și post-procesarea adecvată pot reduce efectele adverse ale zonei afectate de căldură.

Tensiune reziduală și distorsiune: sudarea este un proces de încălzire și răcire localizată, care produce dilatare și contracție termică neuniformă a metalului de bază, rezultând stres rezidual și deformare. Tensiunea reziduală poate duce la inițierea și propagarea fisurilor, în timp ce deformarea poate afecta precizia dimensională și aspectul structurii. Aceste probleme pot fi reduse prin adoptarea unei secvențe adecvate de sudare, folosind metode de sudare cu aport de căldură scăzut sau efectuând tratamente termice și corecții post-sudare.

Modificări ale proprietăților materialului: Sudarea poate modifica proprietățile locale ale metalului de bază. De exemplu, anumite elemente de aliere pot fi arse sau redistribuite în timpul procesului de sudare, provocând modificări în compoziția chimică a sudurii și a zonei afectate de căldură. Acest lucru poate afecta proprietăți precum rezistența la coroziune, rezistența și duritatea materialului. Selectarea materialelor de sudare potrivite și procedurile de sudare adecvate sunt esențiale pentru menținerea proprietăților metalelor de bază.

Susceptibilitate la fisuri: în timpul procesului de sudare, metalul de bază poate deveni mai susceptibil la fisuri din cauza ciclurilor termice și a modificărilor fizice și chimice ale materialului, în special pentru materialele cu rezistență inerentă slabă la fisuri. Fisurile de sudare includ fisurile la cald și fisurile reci. Mecanismele lor de formare sunt diferite și trebuie prevenite prin controlul precis al parametrilor de sudare, utilizarea materialelor de sudare adecvate și efectuarea tratamentului de preîncălzire sau post-încălzire.

Modificări ale comportamentului la coroziune: sudarea poate modifica comportamentul la coroziune local al metalului de bază, în special în zona de sudare și afectată de căldură. De exemplu, pierderea prin ardere a anumitor elemente de aliere poate duce la o reducere a rezistenței la coroziune a sudurii; în plus, ciclurile termice neuniforme pot duce la rezistența neuniformă la coroziune în zona afectată de căldură. Selectarea materialelor de sudare adecvate și a tehnicilor de post-tratare, cum ar fi acoperirea sau tratamentul termic, poate îmbunătăți rezistența la coroziune a îmbinărilor sudate.

Efectul asupra prelucrabilității: metalul de bază sudat, în special zona afectată de căldură, poate deveni mai dificil de prelucrat. Acest lucru se poate datora unei creșteri a durității sau modificărilor microstructurii. În unele cazuri, recoacere sau alt tratament termic poate fi necesar pentru a restabili procesabilitatea materialului.

Luând în considerare în mod cuprinzător aceste efecte și luând tehnologia de sudare și măsurile de post-procesare adecvate, efectele adverse ale sudării asupra metalului de bază pot fi minimizate și performanța structurii sudate poate fi asigurată pentru a îndeplini cerințele aplicației.